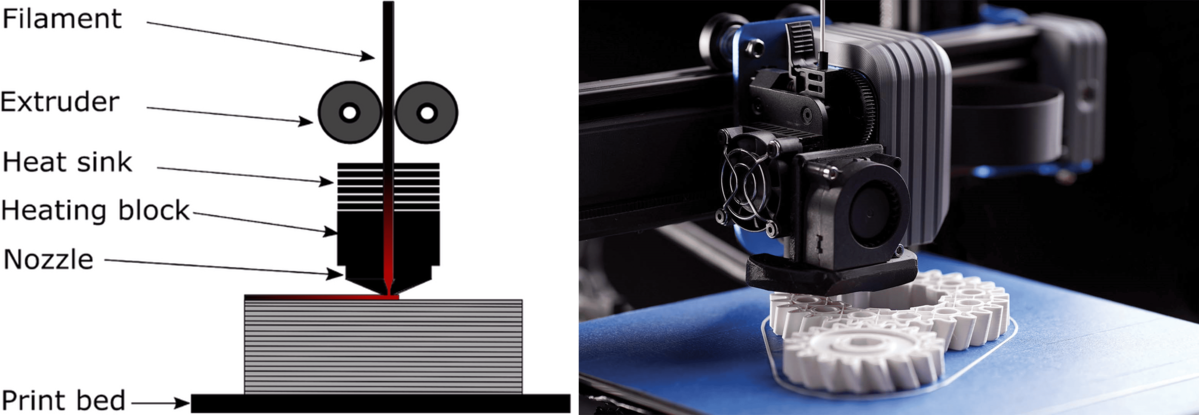

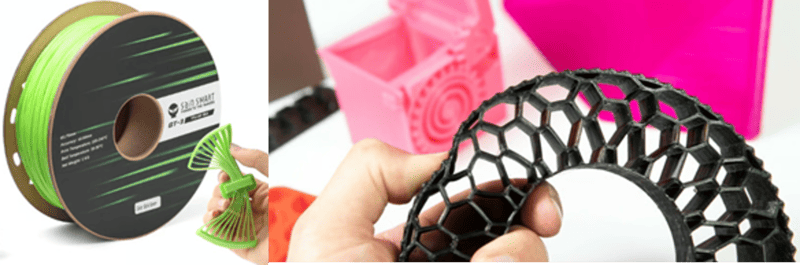

پرینت سهبعدی، به عنوان یک فناوری نوین و تحولآفرین، با سرعت چشمگیری در حال گسترش و نفوذ در صنایع مختلف است. در این میان، فناوری مدلسازی رسوبگذاری ذوبی (FDM) به دلیل سادگی، هزینه پایین و سهولت استفاده، به یکی از پرکاربردترین روشهای پرینت سهبعدی تبدیل شده است. در فرآیند مدلسازی رسوبگذاری ذوبی، یک رشته ترموپلاستیک (فیلامنت) از طریق نازل گرمشده، ذوب و بر روی صفحه ساخت لایه به لایه رسوب میکند. این لایهها به یکدیگر متصل شده و نهایتاً قطعه سهبعدی مورد نظر را شکل میدهند. ترموپلاستیکها، دستهای از پلیمرها هستند که با اعمال حرارت، نرم و ذوب میشوند و پس از سرد شدن، به حالت جامد بازمیگردند. این ویژگی، امکان استفاده مکرر از این مواد در فرآیند FDM را فراهم میکند.

انتخاب ماده مناسب برای فیلامنت، نقش حیاتی در کیفیت، استحکام و کاربرد قطعه پرینتشده دارد. طیف گستردهای از مواد ترموپلاستیک برای استفاده در پرینترهای FDM در دسترس است که هر کدام دارای خواص و ویژگیهای منحصربهفردی هستند. با توجه به اهمیت ترموپلاستیکها در FDM و نقش حیاتی آنها در تعیین خواص و عملکرد قطعات پرینتشده، در ادامه قصد داریم به مطالعه جامع این دسته از مواد بپردازیم. هدف ما، بررسی دقیق خواص فیزیکی، مکانیکی، حرارتی و شیمیایی ترموپلاستیکهای مختلف و بررسی رفتار آنها در فرآیند FDM برای انتخاب و استفاده بهینه از آنها در کاربردهای مختلف خواهد بود.

پلیمرهای ترموپلاستیک چیستند؟

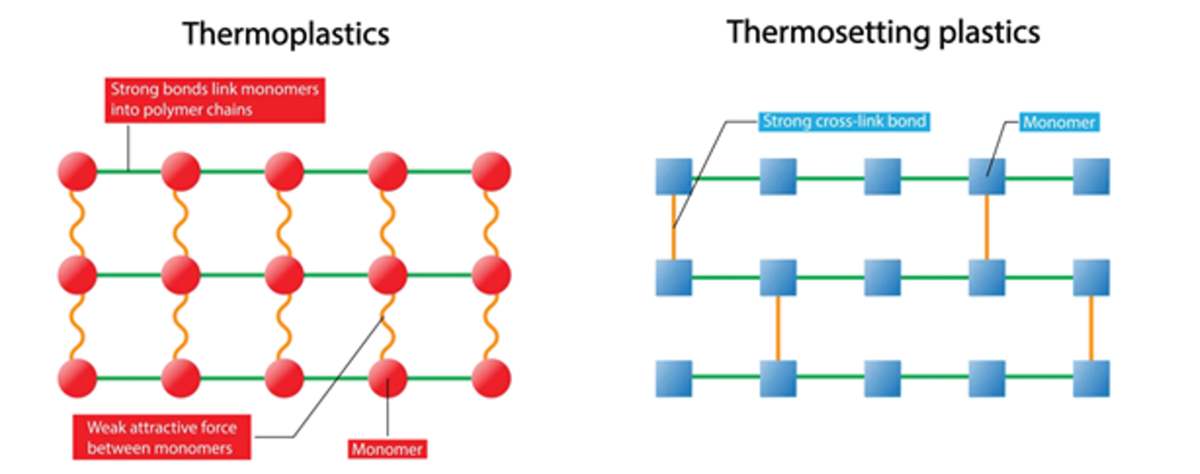

ترموپلاستیکها از زنجیرههای پلیمری خطی یا شاخهدار تشکیل شدهاند که توسط نیروهای بین مولکولی ضعیف (مانند نیروهای واندروالس، پیوندهای هیدروژنی و برهمکنشهای دوقطبی) به یکدیگر متصل شدهاند. این نیروها به مراتب ضعیفتر از پیوندهای کووالانسی موجود در ترموستها هستند که همین امر دلیل اصلی تفاوت در رفتار حرارتی این دو دسته از پلیمرها است.

ترموستها پلیمرهایی هستند که در ابتدا بهصورت مایع یا خمیر قالبگیری میشوند و طی فرآیند پخت (با حرارت، اشعه یا کاتالیزگر) به ساختاری جامد و شبکهای با پیوندهای کووالانسی تبدیل میگردند که در برابر حرارت بسیار پایدار است. این پایداری به قیمت عدم امکان تغییر شکل مجدد است؛ ترموستها پس از سختشدن دیگر با حرارت ذوب نمیشوند و در دماهای بسیار بالا دچار تخریب شیمیایی میگردند.

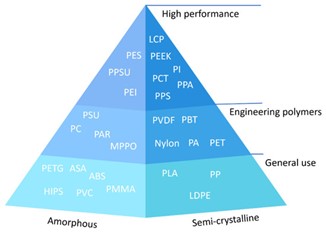

در مقابل، ترموپلاستیک ویژگی نوعی پلاستیک است که هنگام گرما دیدن نرم میشود و پس از سرد شدن سفت میشود و میتوان این فرآیند را بارها تکرار کرد بدون آنکه تغییر چشمگیری در خواص آن ایجاد شود. هنگامی که یک ترموپلاستیک گرم میشود، انرژی جنبشی زنجیرههای پلیمری افزایش مییابد. در دمای انتقال شیشهای برای مواد آمورف و در دمای ذوب برای مواد نیمهبلورین، نیروهای بین مولکولی ضعیف شده و زنجیرهها شروع به حرکت و لغزش روی یکدیگر میکنند. این امر باعث نرم شدن و انعطافپذیری ترموپلاستیک میشود.

در ادامه قصد داریم تا به بررسی جامعتر انواع رایج ترموپلاستیکهایی بپردازیم که به طور گسترده در فرآیند FDM مورد استفاده قرار میگیرند. با بررسی دقیق و شناخت ویژگیها، مزایا و کاربردهای هر یک از این مواد میتوان بهینهسازی فرآیند چاپ و بهبود کیفیت نهایی قطعات تولید شده را تضمین کرد.

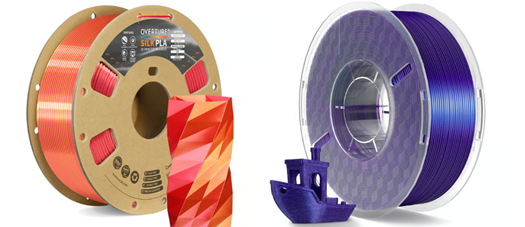

پلیلاکتیک اسید (PLA)

پلیلاکتیک اسید، یک پلیمر ترموپلاستیک زیست تخریبپذیر است که از منابع تجدیدپذیر مانند نشاسته ذرت یا نیشکر تولید میشود. PLA برخلاف فیلامنتهای سنتی مبتنی بر نفت، با محیط زیست سازگار و در شرایط صنعتی قابل کمپوست شدن است. همچنین، به دلیل انقباض و تاببرداشت کم حین چاپ، پایداری ابعادی عالی دارد و خطای چاپ را کاهش میدهد.

با این حال، شکنندگی آن باعث میشود که برای کاربردهایی که نیاز به انعطاف پذیری یا مقاومت در برابر ضربه دارند، ایده آل نباشد. علاوه بر این، قرار گرفتن طولانی مدت در معرض اشعه ماوراء بنفش باعث تخریب PLA میشود و دوام آن را برای استفاده در فضای باز محدود میکند. PLA در حلالهای معمول مانند آب و استون حل نمیشود اما در محلولهای قلیایی قوی مانند سود سوزآور (NaOH) تجزیه میگردد.

PLA مشروط بر اینکه ترکیب و فرآوری آن با استانداردهای ایمنی مطابقت داشته باشد، به عنوان مادهای ایمن و غیر سمی برای ساخت ظروف یک بار مصرف و بستهبندی غذایی در نظر گرفته میشود. فیلامنت PLA گرید پزشکی، به دلیل زیست سازگاری و مقرون به صرفه بودن، نقش مهمی را در چاپ سهبعدی داربستهای استخوانی پیچیده و قابل جذب، سازههای هوشمند رهاسازی دارو و ارتز و پروتزهای شخصیسازی شده ایفا میکند. علاوه بر این به دلیل سهولت استفاده و در دسترس بودن، PLA متداولترین فیلامنت برای مبتدیان و یک انتخاب محبوب برای چاپ سهبعدی پروتوتایپهای ساده و ماکتهای بدون نیاز به مقاومت مکانیکی و حرارتی بالا است.

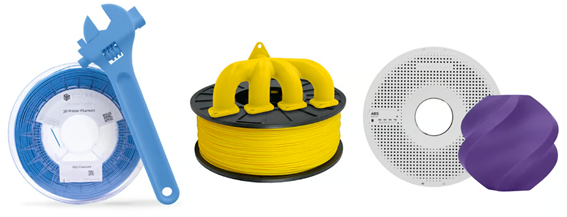

آکریلونیتریل بوتادین استایرن (ABS)

اکریلونیتریل بوتادین استایرن یا ABS یک پلیمر ترموپلاستیک پرکاربرد و ارزانقیمت با دمای انتقال شیشهای تقریباً 105 درجه سانتیگراد است. این باعث میشود که برای استفاده در کاربردهایی با محدوده دمایی 20 تا 80 درجه سانتیگراد مناسب باشد. این ماده آمورف، نقطه ذوب واقعی ندارد و با ترکیب استایرن، اکریلونیتریل و پلیبوتادین به نسبتهای مختلف به عنوان یک ترپلیمر (Terpolymer) سنتز میشود.

ABS به مقاومت در برابر ضربه و استحکام شناخته شده است. به علاوه، سازگاری فوق العادهای برای مصارف مختلف با ویژگیهای مختلف مکانیکی و شیمیایی دارد چون خواص آن را میتوان با تنظیم ترکیبات آن تنظیم کرد. به این صورت که استایرن سطحی براق و سفت و سخت و همچنین سهولت پردازش را فراهم میکند. اکریلونیتریل مقاومت شیمیایی، سختی و خواص حرارتی را افزایش میدهد. و در نهایت پلی بوتادین به چقرمگی و شکلپذیری در دمای پایین کمک میکند. این ماده معمولاً در فرآیندهای اکستروژن و قالبگیری تزریقی استفاده میشود و میتواند برای برآوردن نیازهای مکانیکی یا حرارتی خاص، در گریدهای مختلف تولید شود. همچنین قابلیت پرداخت سطحی (سمبادهزنی، رنگکاری) و صافکاری با بخار استون از دیگر مزیتهای ABS هستند.

از سوی دیگر، ضعفهای ABS عمدتاً مربوط به فرآیند چاپ آن است. بزرگترین چالش ABS، تمایل به انقباض و تاب برداشتن (warping) حین چاپ است. ABS هنگام سردشدن به میزان قابل توجهی جمع میشود و اگر قطعه به صورت کنترلشده خنک نشود، تنش داخلی باعث جدا شدن لایهها یا خمیدگی گوشههای قطعه از بستر میگردد. نقطه ضعف بعدی، بو و بخارات نسبتاً سمی ABS در حین چاپ است؛ این ماده دود حاوی استایرن متصاعد میکند که در صورت تهویه نامناسب میتواند آزاردهنده باشد. برای کاهش این مشکلات معمولاً از بستر گرم و محفظه بسته در پرینترهای FDM استفاده میشود.

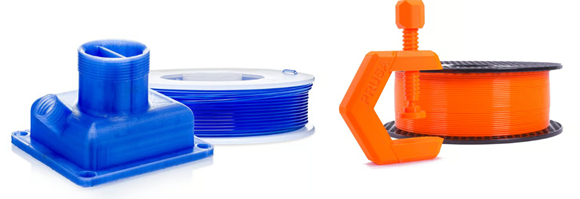

پلیاتیلن ترفتالات گلیکول (PETG)

پلیاتیلن ترفتالات گلیکول، یک نسخه اصلاح شده با گلیکول از پلیاتیلن ترفتالات (PET) است که خواص پیشرفتهای را برای طیف گستردهای از کاربردها ارائه میدهد. گنجاندن گلیکول، نقطه ذوب آن را کاهش میدهد و کارایی و سهولت استفاده از آن را بهبود میبخشد. PETG که به دلیل قابلیت چاپ عالی و مقاومت در برابر اشعه ماوراء بنفش قوی شناخته شده است، بهویژه برای کاربردهای فضای باز و طولانی مدت مناسب است. این ترموپلاستیک، استحکام مکانیکی قابل توجهی از خود نشان میدهد و قادر به تحمل تنشهای بالا، مقاومت در برابر مواد شیمیایی و تحمل دماهای بالا است. علاوه بر این، حداقل تاب برداشتن را در طول چاپ سهبعدی تجربه میکند و نتایج قابل اعتماد و سازگار را تضمین میکند. این ماده، دوام و استحکام بهتری نسبت به PLA دارد؛ در حالیکه چاپ آن آسانتر از ABS است.

علیرغم مزایای بسیار، PETG چالشهای خاصی در چاپ دارد. مهمترین آن رشتهزدن (stringing) در فواصل بین حرکت نازل است که بهدلیل ویسکوزیته و چسبندگی نسبتا بالاPETG مذاب رخ میدهد. تنظیم دقیق دما و سرعت حرکت نازل برای حل این مشکل ضروری است. PETG میتواند در حلالهایی مانند تولوئن و متیل اتیل کتون حل شود، لذا این ماده برای کاربردهای خاص پس از پردازش سودمند میباشد.

این ویژگیهای همهکاره باعث شده است که PETG هم در چاپ سهبعدی و هم در تولید صنعتی بسیار محبوب باشد و در ساخت پروتوتایپهای عملکردی، بستهبندیهای شفاف و بخشهایی چون براکتها، دندهها و محفظههای الکترونیکی در صنایعی مانند خودرو، لوازم خانگی و تجهیزات صنعتی مورد استفاده قرار گیرد. همچنین، بهدلیل بیضرر بودن در تماس با مواد غذایی و امکان تولید فیلامنتهای دارای تأییدیه FDA، کاربرد فراوانی در ساخت ظروف و ابزار آشپزی و بستهبندی غذایی دارد؛ اگرچه برای استفاده ایمن باید از فیلامنتهای بدون رنگ و افزودنی (additive-free) و نازلهای استریل استفاده شود.

پلییورتان ترموپلاستیک (TPU)

TPU یک الاستومر ترموپلاستیک است که به خاطر انعطافپذیریاش در فیلامنتهای پرینت سهبعدی شناخته میشود. این ماده در مقایسه با فیلامنتهای صلب مانند PLA یا ABS قابلیت خمشدن، کشآمدن، فشردهشدن و جذب ضربه را دارد. به همین دلیل، برای ساخت قطعات کاربردی مانند شلنگ و روکش کابلها یا کفی کفشهای ورزشی که نیاز به انعطافپذیری بالا و ضربهگیری دارند، ایدهآل است. قطعات چاپشده با این پلیمر، میتوانند بدون شکست تحت تنشهای کششی یا فشاری تغییر شکل دهند و سپس به حالت اولیه بازگردند. همچنین TPU در برابر سایش و خستگی مکانیکی مقاومت خوبی از خود نشان میدهد که به دوام قطعه در کاربردهای طولانیمدت کمک میکند.

با وجود مزایای یادشده، چاپ سهبعدی با پلییورتان ترموپلاستیک چالشهای خاص خود را دارد. بهدلیل انعطافپذیری بالا، فیلامنت این پلیمر هنگام تغذیه در اکسترودر مستعد خمشدن یا گیر کردن است و برای دستیابی به کیفیت مناسب باید سرعت پرینت را پایین نگه داشت (حدود ۲۰ تا ۳۰ میلیمتر بر ثانیه). همچنین استفاده از اکسترودرهای مستقیم (Direct-drive) برای چاپ TPU توصیه میشود، زیرا کنترل بهتری بر مسیر حرکت فیلامنت داشته و از لغزش یا انحراف آن جلوگیری میکند.

نایلون یا پلیآمید (PA)

پلی آمیدها دارای خواص مکانیکی خوب، مقاومت در برابر سایش و ضریب اصطکاک کم هستند. به علاوه در برابر آتش مقاوماند و مقاومت دمایی آنها به طور قابل توجهی با حضور الیاف شیشه افزایش مییابد. پلیهگزامتیلن سباسیک (نایلون 6–10) از طریق واکنش پلیکاندنساسیون دیآمین هگزامتیلن و اسید سباسیک به دست آمده است. این نوع پلیآمید به دلیل ویژگیهای منحصر به فرد خود در صنایع مختلف، از جمله صنایع خودروسازی و الکترونیک، کاربردهای گستردهای دارد. بهطور کلی فیلامنت نایلون بهعنوان یک گزینه مناسب برای تولید قطعات کاربردی با دوام و عمر طولانی شناخته میشود. قطعاتی که نیاز به ترکیبی از استحکام، سبکی و مقاومت در برابر دما و سایش دارند.

چاپ سهبعدی با فیلامنت نایلون مستلزم توجه به چند نکتهمهم است. نخست اینکه نایلون در حین چاپ تمایل به انقباض و تاببرداشتن دارد؛ بنابراین استفاده از محفظه بسته یا صفحه ساخت گرمشونده توصیه میشود. دوم اینکه نایلون یک ماده بسیار هیگروسکوپیک (جاذب رطوبت) است. جذب رطوبت از هوا میتواند کیفیت فیلامنت نایلون و چاپ آن را به شدت تحت تاثیر قرار دهد. از این رو باید فیلامنت را پیش از چاپ خشک کرده و در محیط خشک نگهداری کرد.

پلیکربنات (PC)

پلیکربنات یک ترموپلاستیک آمورف با خواص فوقالعاده است که بهطور گسترده در صنایع خودروسازی، تجهیزات الکتریکی و هوافضا استفاده میشود. PC بهخاطر مقاومت حرارتی بالا با دمای انتقال شیشهای حدود 150 درجه سانتیگراد و استحکام مکانیکی بالا معروف است و جزو پلیمرهای مهندسی با کارایی بالاست. این ماده از طریق واکنش پلیمریزاسیون تراکمی بین بیسفنول A و فسژن یا ترکیبات مشابه سنتز میشود که زنجیرههای سختی با پیوندهای کربناتی ایجاد میکند.

ساختار شیمیایی PC به آن خواص ویژهای از جمله مقاومت در برابر انتشار شعله و شفافیت نوری بالا داده است. در تجهیزات الکتریکی و مخابرات، PC را در بدنهدستگاهها، سوکتها و کانکتورها به کار میبرند. پلیکربنات یکی از معدود پلاستیکهایی است که ذاتاً شفاف و بیرنگ است و در ضخامتهای کم، نور را تا حدود 90% عبور میدهد. بههمین دلیل برای کاربردهایی چون طلقهای نشکن، عینک ایمنی، سپرهای محافظ و پنجرههای هواپیما استفاده میشود.

پلیاتر اتر کتون (PEEK)

PEEK یک ترموپلاستیک نیمهبلورین است که به دلیل خواص کمنظیر خود، جایگاه ویژهای را در کاربردهای پیشرفته صنعت چاپ سهبعدی دارد. سنتز PEEK معمولاً از طریق پلیمریزاسیون تراکمی 4,4’-دیفلوروبنزوفنون و هیدروکینون انجام میگیرد که زنجیره پلیمری بسیار محکم و پایداری را شامل واحدهای تکرارشوندهآروماتیک با پیوندهای اتر و کتون تولید میکند؛ همین ساختار سخت باعث مقاومت حرارتی، شیمیایی و مکانیکی بالای آن شده است.

این پلیمر میتواند بهطور مداوم در دماهای بسیار بالا (حدود 250 درجه سانتیگراد) کار کند بدون اینکه خواص خود را از دست بدهد. همچنین PEEK در برابر اکثر مواد شیمیایی خورنده، گازها و فشار بالا مقاوم است. از این رو گزینهای عالی برای استفاده در محیطهای صنعتی سخت است که عواملی مانند تماس با روغنها، حلالهای قوی یا تحت فشار و تنش شدید بودن متداول است. از مزایای دیگر آن، امکان استریل شدن مکرر است. این پلیمر را میتوان بارها در اتوکلاو یا با اشعه گاما استریل کرد بدون اینکه خواصش تضعیف شود.

به علاوه، پلیاتر اتر کتون زیستسازگار و غیر سمی است و در صنایع پزشکی مانند ساخت ایمپلنتهای سفارشی مورد استفاده قرار میگیرد. چگالی این پلیمر تنها یکششم چگالی فولاد است؛ این ویژگی باعث میشود که PEEK جایگزین مناسبی برای فلزات در صنایعی مانند نفت و گاز و هوافضا باشد که علاوه بر استحکام به کاهش وزن سازه نیز نیاز دارند. البته برای اکستروژن موفق PEEK به دمای نازل در حدود 400 درجه سانتیگراد و صفحه ساخت گرمشونده با دمای بالای 120 درجه سانتیگراد نیاز است که این شرایط تنها توسط پرینترهای FDM صنعتی قابل تأمین است. علاوه بر این، PEEK در دسته گرانترین فیلامنتها قرار دارد و قیمت هر کیلوگرم آن به چند صد دلار میرسد.

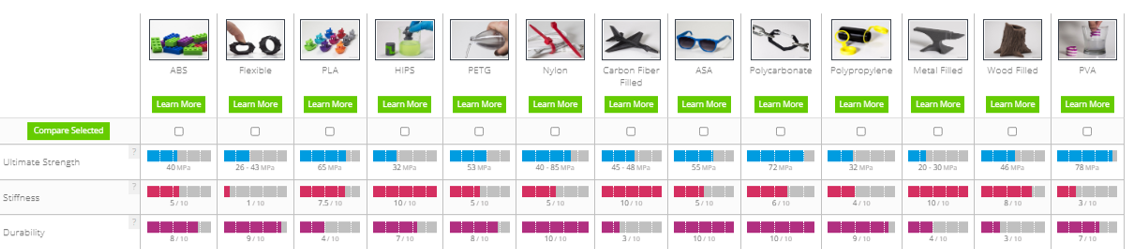

حالا که با ویژگیهای فیلامنتهای مختلف آشنا شدید، پیشنهاد میکنیم برای مقایسه دقیقتر و مشاهده جزئیات بیشتر، از جدول تعاملی و جامع سایت Simplify3D استفاده کنید. درک صحیح از خواص مواد فیلامنتها، به شما این امکان را میدهد تا قطعات با کیفیت بالاتر، استحکام بیشتر و کاربردهای متنوعتری را با استفاده از پرینترهای FDM تولید کنید.